浅谈基于AI的机器视觉技术

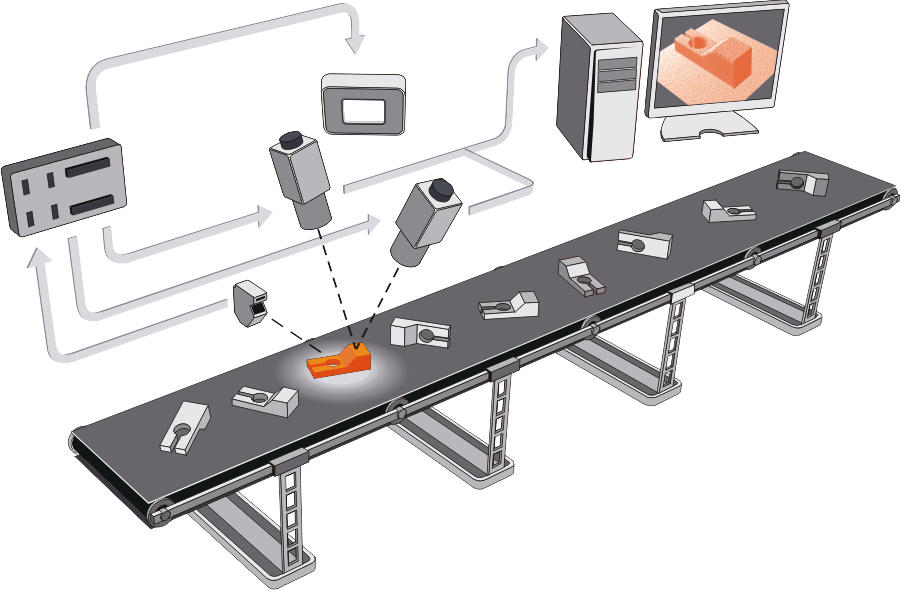

工业图像处理(机器视觉技术)帮助生产企业实现其过程链的网络化、自动化和数字化。这项技术通过图像采集设备(如摄像头和传感器)监控生产过程,并借助集成的机器视觉技术软件处理图像数据。工业图像处理可以应用于不同的场合和应用领域,例如,在整个过程周期内对产品和工件进行识别。识别的对象既可以是光学上可感知的、单纯的外部特征,也可以是印上去的字母数字组合。在识别印上去的字母数字组合时,会用到光学字符识别法 (OCR)。

位置确定

此外,机器视觉技术还被用来确定部件和工件的位置,这有助于优化整个加工过程。机器视觉技术的这一功能还可实现搬运过程的自动化,并提高搬运过程的安全性。这是因为,该技术例如可以让机器人精确知悉特定对象的所处位置,从而相应地执行机器人手臂的运动。这样的机器人操作方法可以在所谓的“无序抓取”(Bin Picking) 应用场合派上用场。另外,图像处理让人与协作机器人 (Cobot) 之间的协作和交互更加高效和安全。同样值得一提的是,机器视觉技术还可被用于质量保障工作,例如查明产品缺陷。

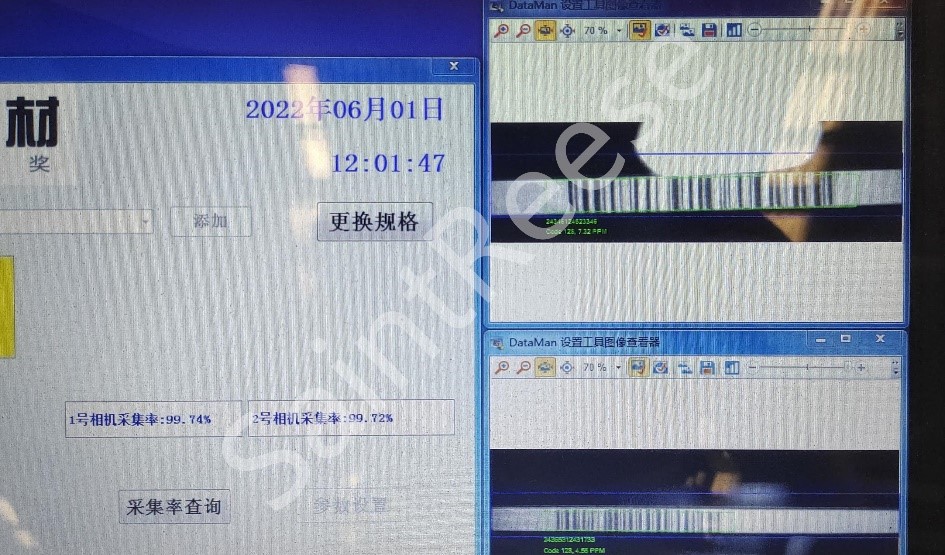

高速条件下的高识别率

与其他识别法相比,机器视觉技术具备几大优势:例如,它可以在确保极高的速度和过程稳定性的同时,实现恒稳的识别率;此外,图像处理的成本优势往往也深受客户青睐。因此,集成有图像处理功能的机器在全球范围内广泛应用于自动化过程和生产线质量控制。从基础的存在性检测机器,到零件检查和测量设备,再到在三维空间内精确校准零件的系统,无一不是图像处理技术大显身手的舞台。由于机器视觉技术在装配线上的应用调整起来较为简单和灵活,因此可以经济合理地运用于不同的产品线,包括小批量产品线。机器视觉软件库为此提供一系列必需的功能。尤其一些需要在产品表面喷印条码的厂家,往往会选择喷码机+视觉检测系统相结合的方案,高效剔除喷码不良的产品,解放劳动力。

在汽车制造中的应用

汽车制造是工业图像处理的又一个应用领域。例如,制造商可以借助机器人与摄像头之间的精确校准、2D /3D 对象识别和 3D 空间内的位置确定、检查功能以及追溯功能提高生产过程的自动化程度。

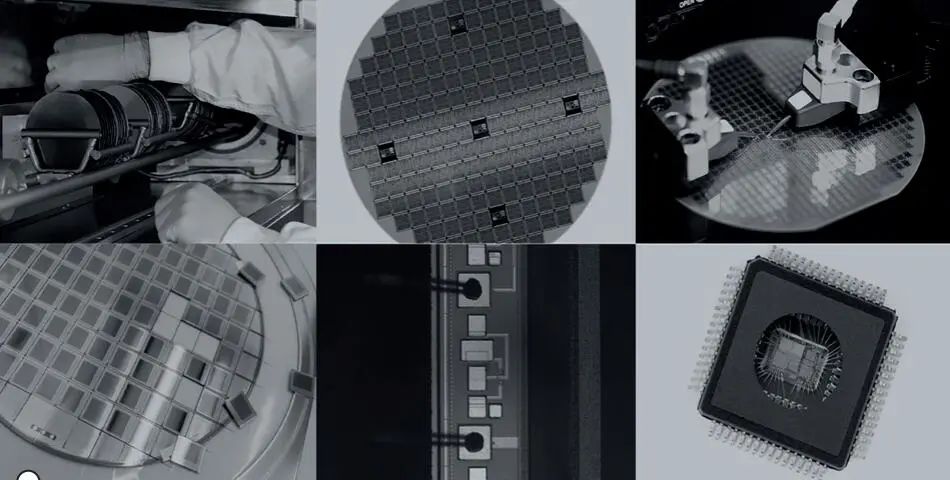

半导体生产中的“天眼”

半导体行业也越来越多地依赖于这项技术。半导体繁复的生产过程由不下于 1000 道过程步骤组成。工业图像处理可在例如质量控制方面为此提供支持。晶片加工对速度和微米级别的精度提出了严苛的要求。在此使用机器视觉技术进行对象识别 (Matching) 是特别有利的。

半导体生产中的很多技术和应用都与工业图像处理有着千丝万缕的关系。毕竟,半导体生产的核心技术就是各种匹配法。工业图像处理能够在图像中以高达 1/20像素的精准度识别出对象位置,从而实现高精度对齐。机器视觉技术还常见于测量、OCR、文本识别和焊接质量检查等应用。

其中检查任务包括缺陷识别。缺陷例如有:位置不对、切割长度错误和接合时压力错误。在这里,机器视觉技术可用于接触位置(焊盘)和导线的提取并界定相关区域。接下来,系统会分析焊盘和导线区域的定向和重叠,以确保正确的接合。

深度学习带来的全新机遇

过程链网络化所面临的一系列挑战持续不断地推动着机器视觉系统的进一步发展。这其中就包括了人工智能 ( AI ) 的整合,特别是基于神经网络(卷积神经网络,C N N)的深度学习。借助深度学习,不仅可以将传统的基于规则的工业图像处理方法提升到一个新的水平,甚至还可以开辟出全新的机器视觉应用。例如在农业领域,深度学习能实现对农作物的质量检验。通过对象识别,无论农作物具有如何复杂和多样化的形态,都能够被可靠地识别出来。在此基础上,可以得出新的耕作措施。

提高生产率

在不同的应用场合和行业,机器视觉技术有助于实现价值创造链的自动化,进而提高生产率。这项技术尤其让质量保障工作受益匪浅,因为它能够将产品质量始终维持在高水平。

来源:控制工程中文版2022年8月刊《机器视觉专刊》栏目

本文仅作技术信息交流,如有侵权,请联系删除。

扫一扫关注我们了解更多资讯

扫一扫关注我们了解更多资讯